Produse

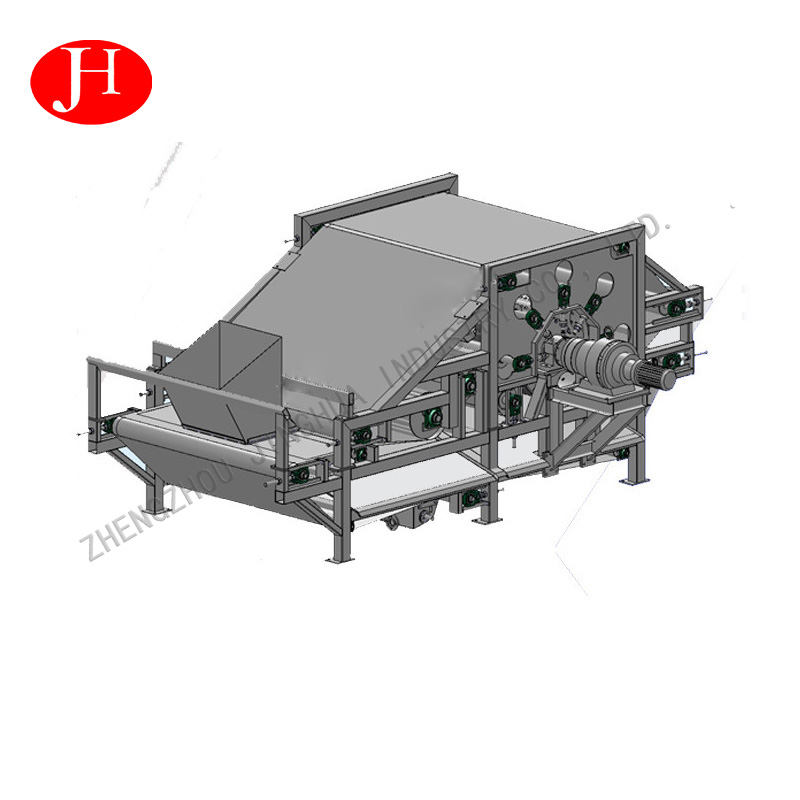

Deshidratator de fibre pentru prelucrarea amidonului

Principalii parametri tehnici

| Model | Putere (Kw) | Lățimea benzii filtrante (mm) | Viteza benzii de filtrare (Domnișoară) | Capacitate (înainte de deshidratare) (kg/h) | Dimensiune (mm) |

| DZT150 | 3.3 | 1500 | 0-0,13 | ≥5000 | 4900x2800x2110 |

| DZT180 | 3.3 | 1800 | 0-0,13 | ≥7000 | 5550x3200x2110 |

| DZT220 | 3.7 | 2200 | 0-0,13 | ≥9000 | 5570x3650x2150 |

| DZT280 | 5.2 | 2800 | 0-0,13 | ≥10000 | 5520x3050x2150 |

Caracteristici

- 1Produsul este dezvoltat independent de companie, cu eforturile de cercetare științifică ale Universității de Tehnologie din Henan.

- 2Alimentatorul în formă de pană poate asigura materialele distribuite uniform pe banda de filtrare, grosimea fiind reglabilă.

- 3Sistem de laminare deshidratat, fabricat din tuburi fără sudură și învelit în cauciuc rezistent la uzură de înaltă calitate, este fiabil și are o durată lungă de viață.

Afișați detaliile

Buncărul de alimentare cu resturi de cartofi este așezat plat pe banda filtrantă inferioară prin secțiunea de alimentare în formă de pană.

Apoi, reziduurile de cartofi intră în zona de presare și deshidratare. Reziduurile de cartofi sunt distribuite uniform între cele două benzi filtrante și intră în zona de pană, unde încep să se comprime și să se deshidrateze. Ulterior, reziduurile de cartofi sunt reținute de cele două benzi filtrante, care se ridică și coboară de mai multe ori. Pozițiile straturilor interioare și exterioare ale celor două benzi filtrante pe rolă se schimbă constant, astfel încât stratul de reziduuri de cartofi este dislocat și forfecat constant, iar o cantitate mare de apă este stoarsă sub forța de tensiune a benzii filtrante. Apoi, reziduurile de cartofi intră în zona de presare și deshidratare. Sub acțiunea mai multor role de presare de pe partea superioară a rolei de acționare, se produc continuu forfecare și dislocare. În timpul procesului de presare, drojdia de cartofi este îndepărtată cu ușurință de pe banda filtrantă.

Reziduurile de cartofi sunt trimise către dispozitivul de răzuire prin intermediul rolei inversoare și, după ce sunt răzuite de dispozitivul de răzuire, intră în secțiunea următoare.

Domeniul de aplicare

Amidon de cartofi dulci, amidon de tapioca, amidon de cartofi, amidon de grâu, amidon de porumb, amidon de mazăre etc. (suspensie de amidon) întreprinderi de producție de amidon.